FERTIGUNG

Wir wissen Ihre Anforderungen umzusetzen

In unserer Fertigung verfügen wir über eine Vielzahl von Bearbeitungsmaschinen. Wir decken damit einen weiten Fertigungsbereich ab und können flexibel auf Ihre Anforderungen reagieren.

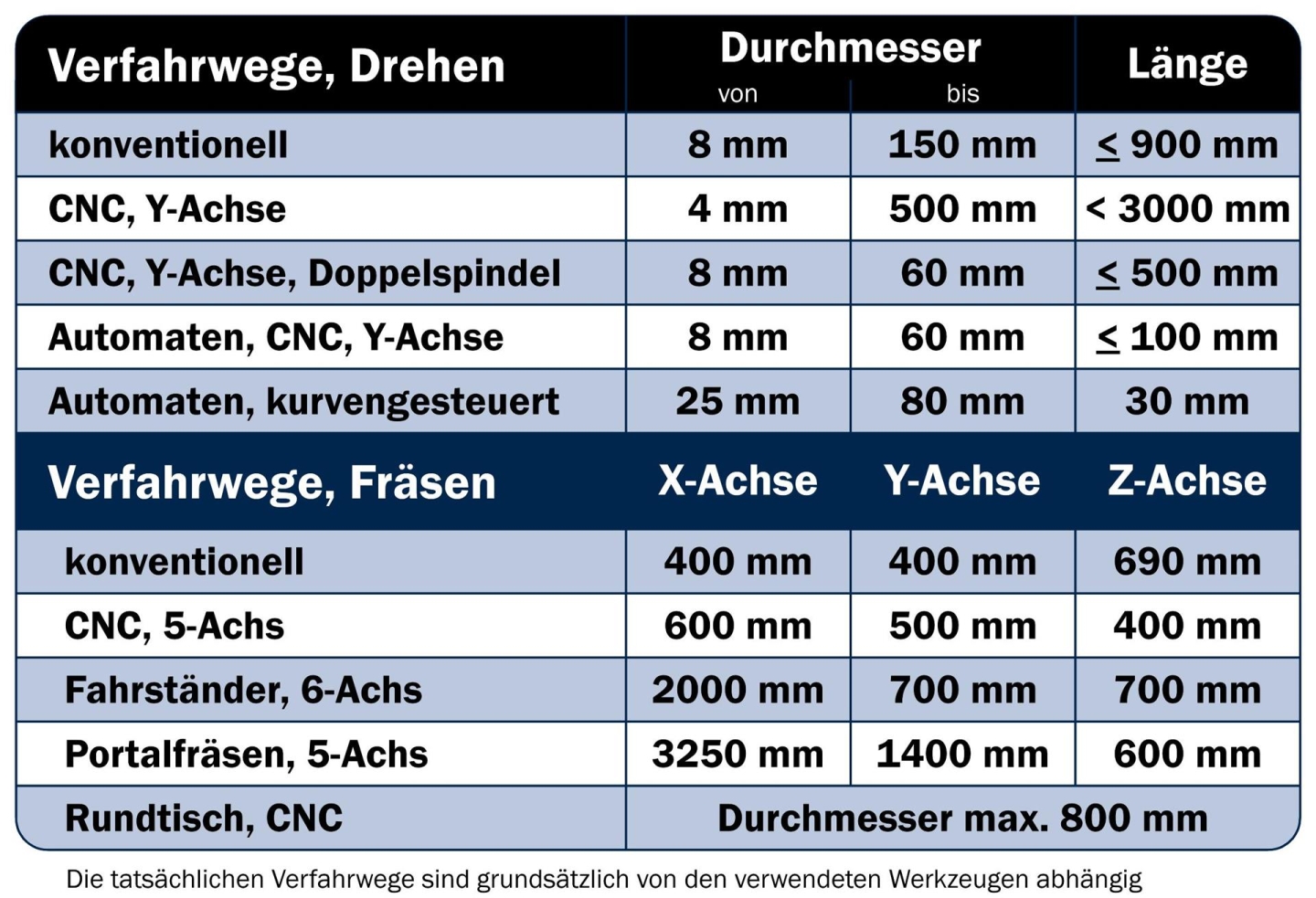

Vorbereitend können wir alle Zuschnittsarbeiten über CNC-gesteuerte Sägen und Profilfräsen ausführen. Wir verfügen über eine große Anzahl CNC- und kurvengesteuerter Drehautomaten auf denen vor allem rundsymetrische Bauteile (Lager, Rollen, Dichtungen, etc.) auch in großen Stückzahlen kostengünstig gefertigt werden können. Darüber hinaus besteht unsere Drehabteilung aus mehreren konventionellen und CNC-Drehmaschinen, die eine Bearbeitung von unterschiedlichen Durchmessern und Längen, mit oder ohne angetriebene Werkzeuge zulassen.

Im Bereich Frästechnik sind wir mit unterschiedlichen drei-, vier- und fünfachsigen Fertigungszentren ausgestattet, die die Herstellung von Bauteilen mit komplexen Geometrien und Freiflächen zulassen. Maschinen zum Verzahnen und zur Oberflächenbehandlung runden die Maschinenausstattung ab. Dabei werden die Maschinenprogramme von erfahrenen Programmierern zentral auf einem modernen CAD/CAM Programmiersystem erstellt und online an die Maschinen übermittelt.

Spritzgusstechnik für die Verarbeitung von Hochtemperaturkunststoffen mit Schließkräften von bis zu 40 Tonnen komplettiert die Maschinenausstattung.

Besonders spezialisiert sind wir auf die Verarbeitung des außergewöhnlich verschleißfesten Kunststoffs Torlon® (PAI) und halten dafür computergesteuerte Tempereinrichtungen vor, um die chemische Polymerisation des Materials abzuschließen.

Fertigungstoleranzen

Aufgrund ihrer Eigenschaften erfordern Kunststoffe grundsätzlich größere Fertigungstoleranzen als metallische Werkstoffe. Insbesondere die im Vergleich zu metallischen Werkstoffen deutliche höhere thermische Längen- und Volumenausdehnung sowie gegebenenfalls auch die Feuchtigkeitsaufnahme haben einen Einfluss auf die Maßhaltigkeit der Kunststoffe. Darüber hinaus weisen alle Kunststoffprodukte mehr oder weniger starke, fertigungsbedingte Materialspannungen auf, die zwangsläufig durch die Temperaturdifferenz zwischen Kern und Außenhaut der erstarrenden Kunststoffschmelze entstehen.

Für die Festlegung von Fertigungstoleranzen ist zusätzlich zu berücksichtigen, dass Maßänderungen aufgrund der genannten physikalischen Effekte nur selten isotrop, also in alle Richtungen gleichmäßig auftreten. Häufig unterscheiden sich diese Effekte entlang und quer zur Verarbeitungsrichtung deutlich. In Verarbeitungsrichtung sind die Effekte durch die starken Hauptvalenzkräfte in aller Regel geringer als quer dazu.

Darüber hinaus ist zu beachten, dass wie bereits erwähnt, durch die spangebende (Nach-)Bearbeitung häufig das Spannungsgleichgewicht durchbrochen wird. Dies kann zu starkem Materialverzug führen, der sich häufig erst Tage nach der Bearbeitung oder bei Temperatureinfluss zeigt.

Für Kunststoffe werden daher allgemein die im ISO-System für Grenzmaße und Passungen festgelegten Grundtoleranzgrade IT 9 bis IT 12 verwendet werden. Der Toleranzgrad ist dabei vom gewählten Material und den darin verwendeten Füllstoffen abhängig.

Bei extrem maßstabilen Kunststoffen, wie z.B. PI können Grundtoleranzgrade von IT 9 oder IT 10 eingehalten werden. Extrem weiche Materialien, wie z.B. PTFE können nur nach IT 11 oder IT 12 bearbeitet werden. Bei bestimmten Hochleistungskunststoffen und unter Voraussetzung einer dafür geeigneten Geometrie, können bei Bauteilen durchaus Toleranzfelder von weniger als 0,05 mm eingehalten werden.

Kunststoffgerechte Toleranzen berücksichtigen allerdings mögliche Maßänderungen durch Temperatur und Feuchtigkeit sowie Materialspannungen und liegen in aller Regel in einem Bereich oberhalb von 0,1 mm.

Im Spritzguss und der Pressformtechnik sind die Fertigungstoleranzen neben den genannten Parametern auch von der Materialschwindung und den Weg-Querschnitt-Verhältnissen abhängig und insofern noch schwieriger festzulegen.

Mit Materialien wie Torlon® oder Victrex® PEEK™ lassen sich aber durchaus Toleranzen von bis zu 0,03% des Nennmaßes erreichen. Allerdings ist dafür in der Konstruktion und bei der Fertigung ein entsprechender Aufwand zu betreiben. Die Pressformtechnik lässt - abhängig vom Material - nur Toleranzen von 0,1 bis 0,2 mm und mehr zu.

Zur Berücksichtigung aller wesentlichen Aspekte und zur Sicherstellung der Bauteilfunktion in der Anwendung sollten Sie die Festlegung der Fertigungstoleranzen mit unseren Anwendungstechnikern absprechen.

Wir übernehmen gerne die kunststoffgerechte Bauteilauslegung für Sie und freuen uns auf Ihre Anfrage.

Verarbeitung von Kunststoffen - Auswahl des geeigneten Verarbeitungsverfahren

Die Verarbeitung hat einen nicht unerheblichen Einfluss auf die Eigenschaften der Kunststoffe. Sowohl die kunststofftechnische Verarbeitung als auch die mechanische Bearbeitung beeinflussen die Eigenschaften der Kunststoffe.

Durch eine entsprechende Gestaltung des Fließweges kann z.B. eine Lenkung der Molekülketten und damit eine Ausrichtung der Bauteileigenschaften erreicht werden. Durch die spangebende Bearbeitung können zusätzliche Spannungen in ein Material eingebracht oder freigesetzt werden, die zum Verzug der Bauteile führen.

Neben den Materialeigenschaften spielt auch die technische und ökonomische Umsetzbarkeit eine nicht unerhebliche Rolle für die Auswahl des geeigneten Verarbeitungsverfahrens. Nicht jeder Kunststoff lässt sich mit jedem Verfahren verarbeiten und bestimmte technische Anforderungen erfordern ggfs. besondere Verarbeitungsverfahren.

Technische Kunststoffbauteile lassen sich im wesentlichen mittels zweier Verfahren herstellen; zum einem mit der Spritzgusstechnik, bei der die Bauteile direkt aus dem plastifizierten Kunststoff unter Druck in eine Form gegossen werden; zum anderen mit der Zerspanungstechnik, bei der die Bauteile durch spangebende Bearbeitung (Drehen, Fräsen, Bohren etc.) in Form gebracht werden. Teilweise werden beide Verfahren kombiniert eingesetzt, um eine effiziente Materialverwendung einerseits und enge Fertigungstoleranzen andererseits gewährleisten zu können.

Darüber hinaus gibt es Hochleistungskunststoffe wie z.B. PTFE oder PI, die sich nicht thermoplastisch, sich also nicht in der Schmelze verarbeiten lassen. Solche Materialien werden in einem Press/Sinter-Verfahren zu Halbzeug für die spangebende Bearbeitung verarbeitet oder direkt zu Bauteilen verpresst. Dieses Verfahren erlaubt die Herstellung von Halbzeugen mit mehr oder weniger isotropen Eigenschaften oder die direkte Formgebung von Bauteilen mit einfacher Geometrie.

| Zerspannung | Pressform | Spritzguss | Halbzeug | |

| PTFE | X | (x) | - | X |

| PVDF | X | - | (x) | X |

| PSU | X | - | (x) | X |

| Techtron® | X | - | (x) | X |

| Victrex® PEEK™ | X | - | X | X |

| Ultem® | X | - | (x) | X |

| Torlon® | X | - | X | X |

| Vespel® | X | (x) | (x) | X |

| Celazole® | X | - | - | X |

Wärmebehandlung

Aufgrund der bereits mehrfach angesprochenen, fertigungsbedingten Materialspannungen ist es häufig notwendig, die Kunststoffe thermisch zwischen- oder nachzubehandeln.

Materialspannungen entstehen durch das fertigungsbedingte rasche Abkühlen der Außenhaut eines im Kern noch heißen, teilweise plastischen Kunststoffs. Durch eine korrekt durchgeführte Wärmebehandlung können die Spannungen zwar nicht gänzlich vermieden, aber doch deutlich reduziert werden. Aus diesem Grunde werden Kunststoff-Halbzeuge grundsätzlich thermisch nachbehandelt.

Die Wärmebehandlung kann aber durchaus auch zu Nachteilen führen. Eine zu heiße Wärmebehandlung kann den Kunststoff nachhaltig schädigen. Darüber hinaus muss mit Maßänderungen durch den Prozess gerechnet werden. Bei der thermischen Behandlung von hygroskopischen Kunststoffen ist zu berücksichtigen, dass das Material durch den Prozess getrocknet wird. Nach der Wärmebehandlung wird das Material bis zum Gleichgewicht wieder Feuchtigkeit aufnehmen. Folglich entsteht ein zusätzlicher Maßeffekt.

Bei komplexen, spangebend herzustellenden Bauteilen ist es manchmal sinnvoll, die gewünschte Form vorzufertigen, dass Material thermisch zwischen zu behandeln und dann erst fertig zu bearbeiten. Dadurch kann der Prozess der Spannungsfreisetzung beschleunigt werden, so dass das Bauteil maßstabiler bleibt.

Der Wärmebehandlung des Polyamidimid Torlon® kommt eine besondere Bedeutung zu. Torlon® muss zur Sicherstellung seiner hervorragenden mechanischen und chemischen Eigenschaften einer speziellen Wärmebehandlung unterzogen werden. Insbesondere die außerordentliche hohe Verschleißfestigkeit von Torlon® ist nur durch die thermische Nachbehandlung zu erreichen.

In diesem Postcuring genannten, thermischen Verfahren wird durch eine exakte Temperaturführung ein chemischer Prozess ausgelöst. Torlon® erhält erst dadurch seine einzigartigen Eigenschaften.Neben der Verschleißfestigkeit werden auch andere mechanische Eigenschaften durch die Wärmebehandlung positiv beeinflusst. Festigkeit und Elastizität nehmen zu.

Aber auch die Wärmeformbeständigkeit und die Glasübergangstemperatur (TG) werden durch das Postcuring deutlich erhöht.Der Prozess verlangt allerdings eine exakte, ± 2K genaue und vom Materialquerschnitt abhängige Temperaturführung, die nur von darauf spezialisierten Fachbetrieben ausgeführt werden sollte.

Zusammenfassung

Bei der Herstellung von technischen Bauteilen aus Hochleistungskunststoffen ist die Auswahl eines geeigneten Verarbeitungsverfahrens von besonderer Bedeutung. Neben den rein fertigungstechnischen Aspekten sind vor allem auch ökonomische Belange zu berücksichtigen.

Es bieten sich verschiedene, in ihren Vor- und Nachteilen unterschiedliche Verfahren an. Vor der Konstruktion von technischen Bauteilen aus Hochleistungskunststoffen sollte das notwendige Verarbeitungsverfahren ausgewählt und die Konstruktion entsprechend darauf abgestimmt werden. Unterstützung hierbei bieten unsere erfahrenen anwendungstechnischen Berater.

Erfahren Sie mehr über die Besonderheiten der Verarbeitungsverfahren.